(新)厦门东园地块造地二期工程1.67km2真空预压软基处理(全国首例)

背景概况

软土地基需经过加固处理后才能进行工程建设,目前大面积高含水率软土地基加固处理常采用真空预压方法。真空预压软基处理工程监测常采用传统人工监测方法,人工获取传感器数据,并形成报表,但其主要缺点为:

①无法实时监测:难以掌握膜下真空度动态变化情况,无法第一时间准确定位密封膜破损位置并及时修补破损的密封膜

②监测数据误差:人工监测弹性压力表受长期疲劳效应效应影响,读数不准,数据真实性差,且水下作业存在安全隐患,人工成本高、监测结果反馈慢

③施工成本高:施工电费成本高,现有人工监测技术无法实现通过真空度实时监测与射流泵(或水汽分离泵)智能联动控制,节约电费

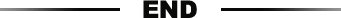

针对现有大面积海域吹填淤泥真空预压地基处理监测技术局限,基于物联网、云计算、边缘计算、深度学习大数据分析等技术手段,自主研发形成成套核心技术与装备:

①系统由高精度智慧感知传感器、AI智能云盒与后端云(雾)感知平台组成;

②AI智能云盒为自主研发,具有低功耗自主采集,去中心计算,自主预警及自主上报云平台等功能;

③现场采用网格式布置,单个网格节点由传感器、AI智能云盒与可视化预警灯组成;

④利用监测数据局域化实时分析处理技术,结合AI智能云盒搭载的可视化预警灯,实现膜下真空度网格化现场可视化预警;

⑤真空度低于设计值,现场实时主动可视化反馈并精准定位,减少信息传递层,直接渗透到一线,提示现场工人及时修复破损密封膜(发明专利已授权)。

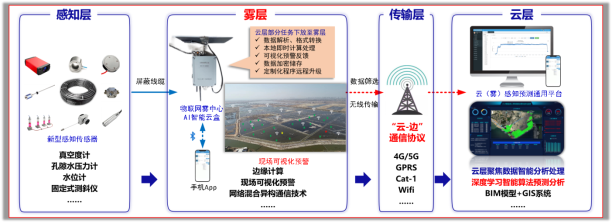

2)全域智慧感知项目

①真空度监测:分布式布设真空度计,实时监测膜下真空度、罐体真空度、土体内真空度、支管与滤管真空度等数据,反映真空度传递规律及整体空间分布情况。

②沉降监测:基于自主研发的大量程沉降监测装置,实时监测地基表面沉降与分层沉降发展情况。

③地下水位监测:水位管内封闭布设水位计,采用闭口法自动监测地下水位,实时准确反映真空预压地下水位真实变化情况。

④孔隙水压力:分布式埋设渗压计,实时观测土层各部位在预压期间孔隙水压力的消散情况。

3)全测项智慧感知与现场可视化预警装备

2、基于边缘计算与实时反馈调节技术的真空泵智能联动控制系统

基于局域化分析处理与实时反馈调节技术,打造真空泵智能联动控制系统。利用网格化AI智能云盒本地局域化即时分析数据并主动反馈调节控制真空泵技术,结合AI智能云盒嵌入式高性能微处理器,设计了膜下真空度监测数据实时分析处理与反馈控制程序,实现了膜下真空度数据的实时分析处理并根据实时处理结果发送相应反馈控制指令,真空泵联动控制系统根据接收到的相应控制指令信号进行综合判断,自动开启或关闭真空泵,达到真空泵的智能联动控制,有效控制膜下真空度大小并解决施工用电成本。

3、“单泵双动力”智能型水气分离装置(发明专利已授权)

在射流泵与水气分离技术基础上,结合物联网技术,研发“单泵双动力”智能型水气分离装置,一台潜水泵带动两个射流器工作,其中一个射流器进行排水抽气,另一个射流器直接取代真空泵进行抽气,实现传统水气分离技术中真空泵抽气和潜水泵抽水的功能,达到水气分离的效果。装置结构简单,现场安装便捷,方便检修,有效避免了传统水气分离技术中罐内潜水泵故障后维修困难;同时节省了真空泵的投入使用以及减少了电缆的使用,保证地基处理质量的同时有效节省了设备及施工用电成本。

4、多源数据融合的云(雾)感知预测平台

多源数据融合云(雾)智慧感知预测平台,在用户与各种监测设备之间搭起一座便捷的桥梁,为用户提供传感器数据实时展示、数据处理、预警报警与预测等多种服务,使测量工作实现人工智能无纸化操作。

功能:

①针对传统软基处理沉降预测方法无法同时对沉降本身变化规律及其影响因素进行建模的问题,建立长短期记忆单元(LSTM)的沉降预测网络模型

②利用网格化布设的真空度计与自主研发的磁致式沉降仪获取大量现场实测自动化数据

③综合考虑表面沉降本身变化规律与膜下真空度、孔隙水压力等多源数据影响,构建并训练具备时序记忆功能的多变量LSTM沉降预测模型

④在不断非线性迭代训练过程中进行参数调整,获取LSTM沉降预测模型的最优参数

⑤基于训练好的模型进行沉降发展预测,解决了以往传统沉降预测方法未考虑沉降发展相关影响因素的问题

⑥实现了考虑膜下真空度波动情况下的真空预压地基处理工程表面沉降精准预测

典型工程应用

厦门翔安南部莲河片区(东园地块)造地二期工程,位于厦门翔安区新店镇,为厦门新机场片区附属地块。工程为东园一期造地工程围堰范围内吹填标高以下的地基处理,总处理面积约2.63km2,主要采用插板排水真空预压法进行地基处理,处理面积约1.67km2,如此大面积真空预压地基处理自动化监测乃全国首例。

成套创新监测技术应用于翔安南部莲河片区(东园地块)造地二期工程,通过智能监测终端搭载可视化预警灯,实现现场真空度可视化预警技术,实时可视化反映膜下真空度水平,并能精准定位密封膜破损,便于现场工人第一时间及时修复破损密封膜;研发了“单泵双动力”水气分离装置与真空泵智能联动控制系统,智能控制真空泵的开启和关闭,减少用电消耗。

1、全域智慧感知与现场可视化预警

实时可视化反映膜下真空度水平,一旦出现密封膜破损情况,现场实时主动可视化反馈并定位,直接渗透到一线,结合密封膜破损精准定位算法,精准定位破损密封膜位置,便于现场工人第一时间发现并及时高效修复破损密封膜。

2、真空度全过程传递规律与衰减机理

建立了罐体、支管、滤管、砂垫层及深层土体等全方位真空度实时监测系统,利用信息化手段,揭示传统与新型水气分离装置抽真空施工全过程真空度传递规律与衰减机理,信息化指导抽真空施工。

3、“单泵双动力”智能型水气分离装置应用,促进降本增效

抽真空效果好,罐体真空度可达95kPa以上,膜下真空度达85kPa以上,有效保证地基处理质量效果,每平米用电量为3.81kW·h(传统水气分离装置4.07kW·h)。

4、真空泵智能联动控制,降低施工用电成本

5、多源数据融合沉降预测,指导工程卸载时机

基于大数据神经网络技术,实时预测沉降发展趋势与工后沉降量,优化软基处理时间,动态调整现场真空预压恒载期,指导施工卸载时机。

应用成果

顺利高效完成了国内首个1.67km2大面积真空预压软基处理自动化监测,实现了项目提前13个月完工,展现了“厦门速度”,为翔安机场片区招商引资创造有利条件。施工用电成本大大降低,节省用电成本至少800万元,并形成一系列具有自主产权的技术成果:

①《智能型水气分离式真空预压施工关键技术》中国水运建设行业协会国际先进成果鉴定1项;

②“一种真空预压单泵双动力水气分离装置及其使用方法”等授权专利20余项,其中发明专利4项,多项发明专利实审中,以及多项软著、工法与论文等成果;

③关键技术科技查新报告2份(技术委托科技部西南信息中心查新结论为国内外未见文献报道);

大力促进和提升了填海造地工程的精益生产管理水平,集中高效展示了工程监测状态、降低了监测成本,得到了各参建单位的一致认可与好评,该技术可向真空预压软基处理工程领域广泛推广应用,社会与经济效益显著。